Dans les coulisses du nouveau design du dériveur Topper

En 2021, Topper International a été confronté à un défi lorsque le moule de pont utilisé dans la fabrication de son dériveur phare Topper s'est fissuré, entraînant l'arrêt de la production. Jusqu'au moment où le moule du plateau Topper se fissura, la production était continue depuis près de 40 ans. Les dériveurs Topper étaient au nombre de près de 50 000 et ont couru sur les cinq continents, tous les bateaux ayant été fabriqués à partir de ce qui était, certainement pour un temps, les plus grands moules à injection du monde.

Ces outils et ce procédé avaient révolutionné la production de bateaux lors de sa création en 1976 : leur durée de vie initiale était estimée à environ 10 000 Toppers.

Dériveur Topper – l’histoire

En seulement huit minutes pour produire une coque et un pont à l'aide de moules jumelés Kirksite, les machines de 3,4 mètres de long et 1 600 tonnes ont produit des pièces assorties, précises à 0,020 pouce près, en utilisant une série de « canaux » chauds et froids pour faciliter le flux de matériaux et avec vitesse d'injection soigneusement surveillée pour garantir l'uniformité.

La coque et le pont étaient de couleur unie, stables aux UV et ne nécessitaient aucune finition ni peinture, éliminant ainsi les retards associés à la fabrication de bateaux conventionnels. En utilisant une technique de fusion électrique (brevetée plus tard) pour sceller la coque et le pont ensemble, le processus complet d'assemblage et d'aménagement a pris moins de trois heures. Pour la première fois, les bateaux pouvaient être vendus en stock – idéal pour l'exportation.

Le processus a permis de fabriquer des bateaux en polypropylène, ce qui signifie qu'ils étaient plus légers et nettement plus robustes que le modèle original en fibre de verre (connu sous le nom d'OD11, développé à partir d'un prototype original en bois, en 1969).

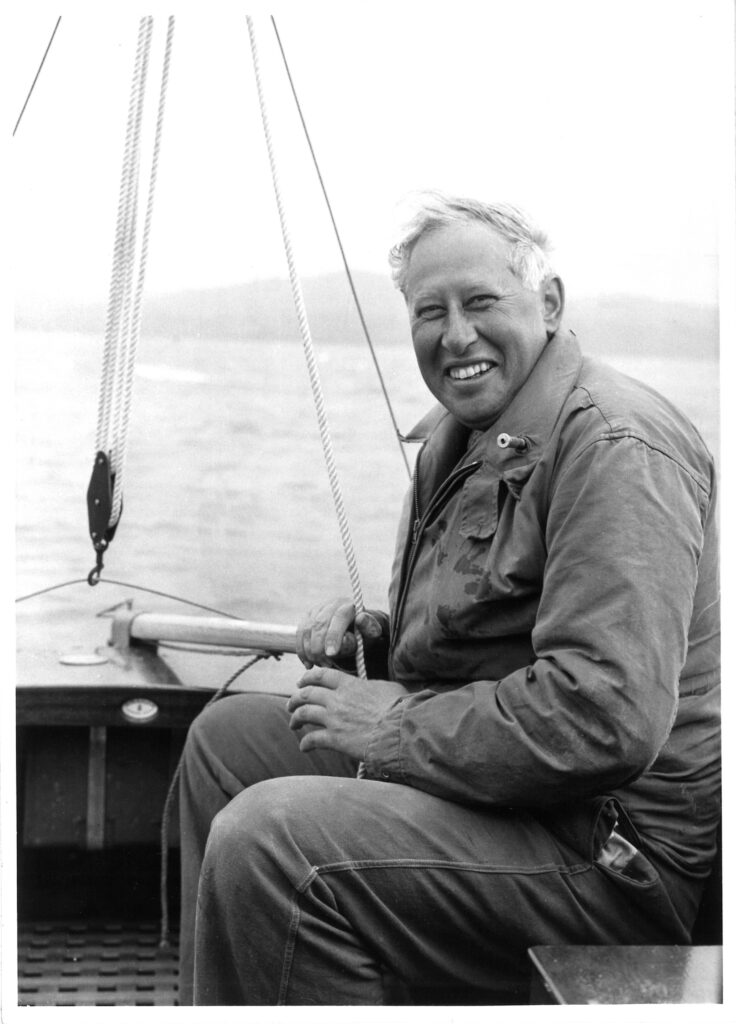

Maurice Robin, pionnier des nouvelles technologies destinées à l'industrie automobile, avait proposé le concept au designer de Topper Ian Proctor (à gauche) au Salon nautique international de Londres en 1973. Son entreprise, Rolinx (une filiale d'ICI), était un leader dans l'industrie du moulage par injection. Proctor – un innovateur passionné ainsi que le Yachtsman de l'année et un Royal Designer for Industry – a immédiatement vu le potentiel. Un financement a été demandé auprès du National Enterprise Board, d'ICI et de Guinness, la machine coûtant aujourd'hui 1,5 million de livres sterling. La fabrication a eu lieu chez Dunhill Boats, le Topper étant alors considéré comme le plus grand produit moulé par injection au monde.

Non seulement le bateau a remporté plusieurs prix de design, dont le Design Council Design Award de 1977, mais il a également conduit à une prolifération mondiale de cette classe sans précédent sur le marché des dériveurs.

La production est restée chez Dunhill Boats jusqu'au milieu des années 1980, date à laquelle elle a été reprise par Topper International Ltd et la fabrication a été transférée en Allemagne. La classe a reçu le statut « international » de World Sailing en 1994 et est également une classe RYA Junior Pathway. C'est le terrain d'essai de nombreux marins olympiques. En 2012, le Topper a été encore plus célébré lorsqu'il a été exposé au musée V&A de Londres ainsi qu'au Science Museum, dans une double célébration du design et de l'innovation britanniques.

Le nouveau design de Topper

Aujourd'hui, grâce à l'énorme investissement de Topper International et en étroite collaboration avec Ian Proctor Designs (le concédant de licence) et Roger Proctor, la classe populaire de loisirs et de course s'est vu offrir un avenir radieux.

Avec le coût de réparation des moules d'origine estimé entre 1,5 et 2 millions de livres sterling et sous la pression d'augmenter le volume de production de l'usine de moulage, Topper International s'est tourné vers des fabricants alternatifs ; cependant, la taille du moule limitait les options.

D'autres alternatives comprenaient le remplacement d'une partie du moule fissuré, la fabrication en fibre de verre ou le moulage en trois parties en polypropylène, mais celles-ci ont été écartées pour des raisons pratiques et de durabilité. Au lieu de cela, une méthode plus moderne de polyéthylène rota moulé a été choisie, s'appuyant sur les 25 années d'expertise de Topper International dans la fabrication de sa gamme Topaz de canots pneumatiques et de catamarans et en alignant le bateau sur la plupart des modèles de canots contemporains.

Fabriqué dans un seul moule, avec la coque et le pont produits comme une seule unité scellée, le Topper rota-moulé est fabriqué à l'aide d'un sandwich TRILAM à trois couches selon un processus unique à Topper International. Le processus de moulage multiaxial est contrôlé par ordinateur pour assurer une distribution constante de la poudre de sucre fine pour former les couches ; faire mousser unun agent est ajouté à la couche centrale, ce qui crée un noyau dense en « nid d'abeilles » pour assurer la rigidité de la coque. Un gabarit de refroidissement spécialisé régule le retrait et assure l'uniformité du poids.

Il était crucial de garantir que la conception et les performances d'origine restaient inchangées afin de préserver le statut monotype du bateau ; Topper affirme que des tests approfondis sur l'eau, à la fois à l'intérieur des terres et sur les sites côtiers, prouvent que cet objectif a été atteint. Dans ce cadre, la voile de lixiviation souple d'origine du Topper et le gréement anodisé en deux parties ont été conservés. Les raccords en laiton incorporés dans le moulage de la coque ont augmenté la résistance, tandis que des ajustements mineurs au positionnement de l'autovideur et à l'ergonomie du cockpit ont augmenté le confort du marin ; des trappes ont été incluses pour faciliter le processus de production et peuvent être converties pour le stockage de petits objets.

La production et l'aménagement à la demande du nouveau bateau s'effectuent désormais entièrement au Royaume-Uni, rationalisant ainsi la logistique. Bien que le processus de production global soit plus long, l'augmentation de l'efficacité signifie que le constructeur affirme que le coût du nouveau processus n'a pas été répercuté sur le consommateur.

Pérenniser un classique

Le nouveau Topper rota-moulé a été lancé au RYA Dinghy and Watersports Show en mars 2023 avec un coloris gris distinctif donnant une esthétique à l'épreuve du temps.

La mise à jour a été approuvée par World Sailing et les associations de classe du monde entier, et la demande pour le nouveau bateau émane de clubs, de concessionnaires exportateurs et de particuliers.

En juillet 2023, les Championnats du monde Topper ont eu lieu au Royal Cork Yacht Club, en Irlande. Sur les 261 bateaux en compétition, environ 80 étaient le nouveau modèle moulé par rotation Topper. Roger Proctor affirme que son père aurait approuvé le passage à une méthode de production moderne, et il applaudit « l'investissement réalisé par Topper International pour assurer l'avenir de la classe très appréciée des marins de course et de loisir pour les générations à venir ».

Lisez plus d'articles dans le magazine Marine Industry News .

L'article Dans les coulisses du nouveau design du dériveur Topper est apparu en premier sur Marine Industry News .